东莞磁脉电气科技有限公司于2023年成立,以松山湖材料实验室、华中科技大学国家脉冲强磁场科学中心为依托,专注于研究脉冲强磁场技术及其应用,凝聚了一支强劲的脉冲功率技术、强磁场技术科研团队。

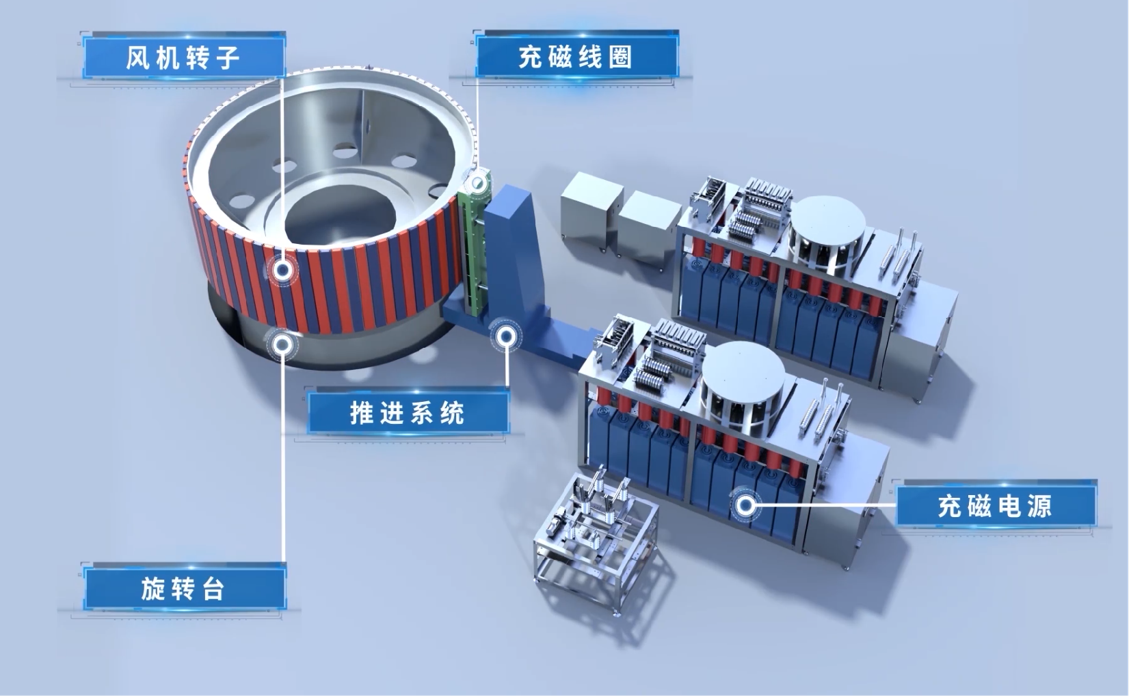

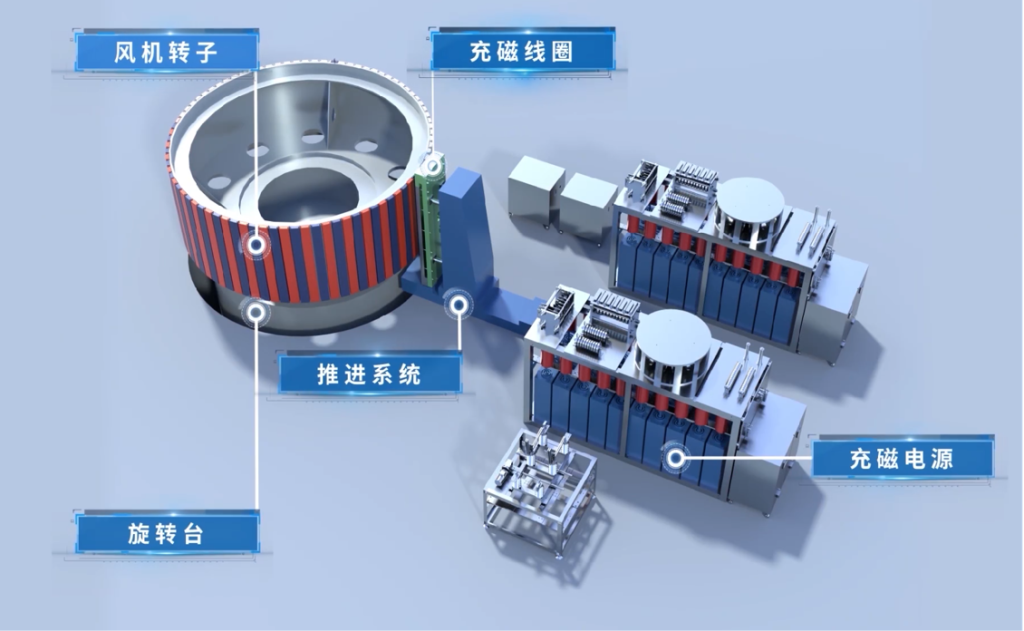

我公司提出大型永磁电气装备“无磁装配-整体充退磁”制造方法,突破强电磁冲击下充磁系统结构稳定性控制、空间受限条件下充磁线圈制造和磁极剩磁一致性在线检测等技术瓶颈,建立了永磁电气装备整体充退磁技术体系,研发了国际先进水平的大极面磁极充退磁一体化装备,实现永磁装备制造技术的重大革新。

永磁磁极是永磁电气装备的核心部件,充磁质量是决定其性能的关键。

现有充磁工艺采用先充磁后组装技术,存在易失磁、安全性差等问题,难以满足永磁风力发电机、核磁共振成像等永磁电气装备高端制造的发展需要。团队提出大型复杂永磁电气装备“先零磁装配后整体充磁”技术,可实现安全、方便、低成本充磁与退磁,将对永磁装备的制造工艺带来革命性突破。

产品优势

| 传统工艺 | 对比项 | 我司产品 |

| 1、先单块充磁,后逐块组装; 2、整机热退磁 | 充退磁模式 | 1、一次放电可完成一或多个磁极充磁,装配+充磁耗费工时从128H降至8H,效率提升93.7%; 2、退磁时间从12H降至100毫秒、能耗降低两个量级。 |

| 装配精度差导致磁极饱和程度和气隙磁场不均匀 | 性能 | 完整磁极单次整体充磁,磁极磁化强度和饱和程度一致,气隙磁场均匀 |

| 1、磁极组装需要专用工装夹具辅助; 2、组装需严格区分NS极,防止极性错误; 3、组装小组人工作业,生产效率有限; 4、磁极带磁性,具有吸附力和排斥力,容易出现工人受伤。 | 制造工艺 | 1、组装简单,不需要专门工装夹具; 2、容错率高,组装不需要区别NS极; 3、有利于实现自动化组装,生产效率高; 4、磁体不带磁性,无磁力作用,组装过程安全。 |

| 1、永磁体和磁钢为有磁状态,运储要求特殊。 2、永磁体包装需要隔磁片,外包装需要防漏磁设计。 | 运输、存储、包装 | 1、永磁体和磁钢为有磁状态,运储要求普通。 2、包装不需要特殊设计,单次运载量提高至少一倍。 |

| 1、加热过程中材料形变不一致,报废率较高; 2、材料回收率难以超过50%。 | 磁极回收再制造 | 1、先将无磁性磁体安装到电机上形成磁极,再通过充磁线圈施加磁场进行充磁; 2、简化了加固结构,磁钢报废率从40%降至1%。 |

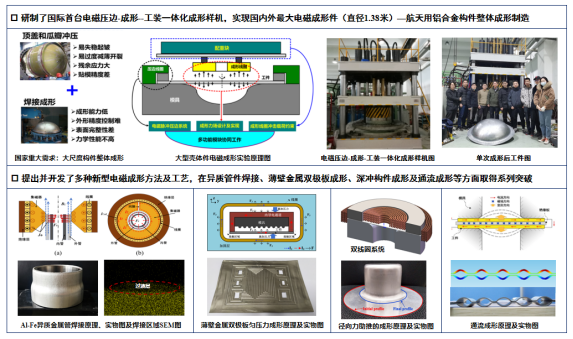

电磁成形是利用脉冲电磁力对构件进行塑性加工的一种特种能场加工方法,具有高速率、非接触特点,可显著提高材料成形极限、抑制起皱和减低回弹等,在轻质构件成形制造领域具有巨大应用潜力。

为解决传统电磁成形技术成形能力低和适应性差等问题,团队在国际上首次提出多时空脉冲强磁场成形技术,获国家“973”计划支持,通过在时间上形成多级、空间上形成多向的随形电磁力分布,为航空航天中难成形板管类构件的成形成性制造提供了全新技术途径,有望推动电磁成形从传统辅助成形向直接整体控制成形跨越。

核心技术

1、多级多向驱动器技术:

可同时对工件提供不同方向的成形力,以满足复杂驱动力的要求,提高成形质量;

2、多电源协同精确调控技术:

多级多向磁体可以实现力场的空间分布调控,对于更高的成形要求可对每级线圈进行时序控制,实现力场的时间调控和空间同时调控(如吸引力成形);

3、磁场驱动器技术:

集磁型驱动器可以实现工件任意局部区域的高强磁场加载(如,汽车传动轴焊接、板件点焊等),分磁型驱动器可实现成形工件的大面积均匀磁场加载(如1米级别火箭燃料贮箱整体成形,精度0.8 mm);

4、铝箔汽化驱动技术:

可对电导率低,强度高的材料实现高强材料的焊接、成形、校形等工艺,技术成本极低;

5、多工步柔性加载技术:

传统电磁成形由于线圈的局限性不适工件进行多步成形,通过磁场校形驱动器技术,可实现工件成形过程的多步柔性加载,提高成形质量(如电磁翻遍,精度0.1 mm)。