火电脱硫系统浆液、热电厂粉煤灰、矿业矿浆、水煤浆、市政污泥、制盐化工浆体输送等;

内壁易损坏易腐蚀,寿命短;

梯度陶瓷复合材料内衬,兼具陶瓷、金属、树脂的耐磨、耐腐蚀作用,寿命长;

在华电六安、国电龙源、国华惠州、华电国际、百年电力、中电投赤峰新城等热电厂脱硫系统应用,使用寿命超过8年。

铝合金高压压铸产品固溶处理;

水淬工艺造成产品变形大、质量差、能耗高;

采用气淬工艺,质量提升,能耗降低;

国内首创,进口替代。

不锈钢钢管光亮固溶热处理;

光亮处理依赖酸洗工艺,成本高,污染严重;

稳定可控的不锈钢管光亮固溶气冷处理,首次实现了不锈钢管免酸洗生产,成本降低,工艺环保;

国内首创,进口替代。

合金钢管光亮退火/正火热处理;

国内首家实现碳钢和合金钢钢管稳定可控光亮零脱碳退火/正火热处理,填补了国产钢管零脱碳热处理设备的空白,实现进口替代。

江苏建中、江苏立万、张家港弘强、江苏宏亿等,目前已为BBA高端车型供货。

镀锌钢板用途广泛,在钢材中所占比例已高达13%-15%。近年来,耐腐蚀性优良且成本低廉的热镀锌板受到了汽车厂家的青睐,但其涂层快速干燥存在高耗能、高污染的问题。

节能超过30%;提升品质,减小材料损耗;清洁环保,超低排放;设备紧凑,占地面积小。

硅钢亦称电工钢,主要用作各种电机、发电机和变压器的铁芯,被誉为钢铁工业“皇冠上的明珠”,是促进电气产品升级换代的关键战略材料。近年我国硅钢需求市场的持续增长,硅钢产量也在持续增长,各大生产厂商纷纷投资建设硅钢生产线,硅钢涂层干燥工艺尤为重要,传统的明火焰硅钢涂层干燥加热炉,燃气的热值大部分用来加热炉内的空气,通过热空气对硅钢&涂层进行加热(本质上是对流加热),少量的火焰亮焰辐射,辐射率不足;团队开发的多孔介质燃烧技术,将能量的输出形式,尽可能多地转化为更容易被利用的固体辐射传热,通过辐射穿透性加热,加热效率更高。

快:辐射穿透加热效率优于热传导;

准:红外辐射峰对应水的吸收峰,准确加热水分子,基底无需额外吸热;

精:能量利用率高,设备占地小。

产品品质显著提升,设备体积减少50%,过程节能40%;

产品国内首创,对标法国贝卡尔特公司,实现进口替代。

水套炉是在采油井场、输油干线,用于降低原油粘度、增加流动性,保障原油输送的加热设备,属于热水锅炉的一种,燃料大多为天然气或油田伴生气。现有水套炉多采用火管燃烧器、常规低氮燃烧器,均属于扩散式燃烧,存在能效低、能耗高、高CO和NOx排放等问题;同时,还存在自动化程度低、难监控、人力成本高等不足;极端工况下,由于伴生气含油含水,气压不稳,造成常规燃烧器工作状态极不稳定,频繁停机。

针对上述问题,团队设计开发了基于多孔介质燃烧技术的水套炉低氮燃烧器,实现了水套炉的节能、减污、降碳、协同增效,具备以下特点和技术优势:

水套炉低氮燃烧器于 2020 年 7 月份开始在全国各大油田应用,到目前为止全国各油田应用和实验的超低氮多孔介质燃烧器达到 800 余台。由中国特种设备检测研究院出具了燃烧器产品的型式试验报告,由第三方机构(方圆认证集团有限公司、中石化安全工程研究院有限公司)对团队的产品运行情况进行了全面系统检测,出具了权威检测报告。表1为各油田水套炉低氮燃烧器应用节能减排汇总表。

水套炉低氮燃烧器在全国各油田平均节能率20%以上,NOx减排率70%以上,并且保证NOx排放稳定低于30mg/m³。

以高性能碳化硅多孔陶瓷为介质材料,基于多孔介质燃烧技术,开发了全新的控制逻辑,设计了三级安全防护,实现了各种燃气(天然气、伴生气、高转焦炉煤气、VOCs等)的安全、稳定、高效、清洁燃烧,NOx排放浓度<30mg/m3,最大面功率密度>4MW/m2,智能化程度高,入选《国家工业和信息化领域节能技术装备推荐目录(2022年版)》,已在多个工业燃气燃烧加热、预热、热处理等领域规模应用。

目前常用的VOCs废气处理方法包括蓄热式燃烧氧化法 (RTO)、催化氧化法(CO)、直燃法(TO)、吸附法、冷凝法、生物法、吸收法、膜分离法等,最近几年也出现了光催化氧化法、等离子法等技术,这些技术都存在适用范围窄,运行成本高、处理效率和能力差、二次污染等问题。

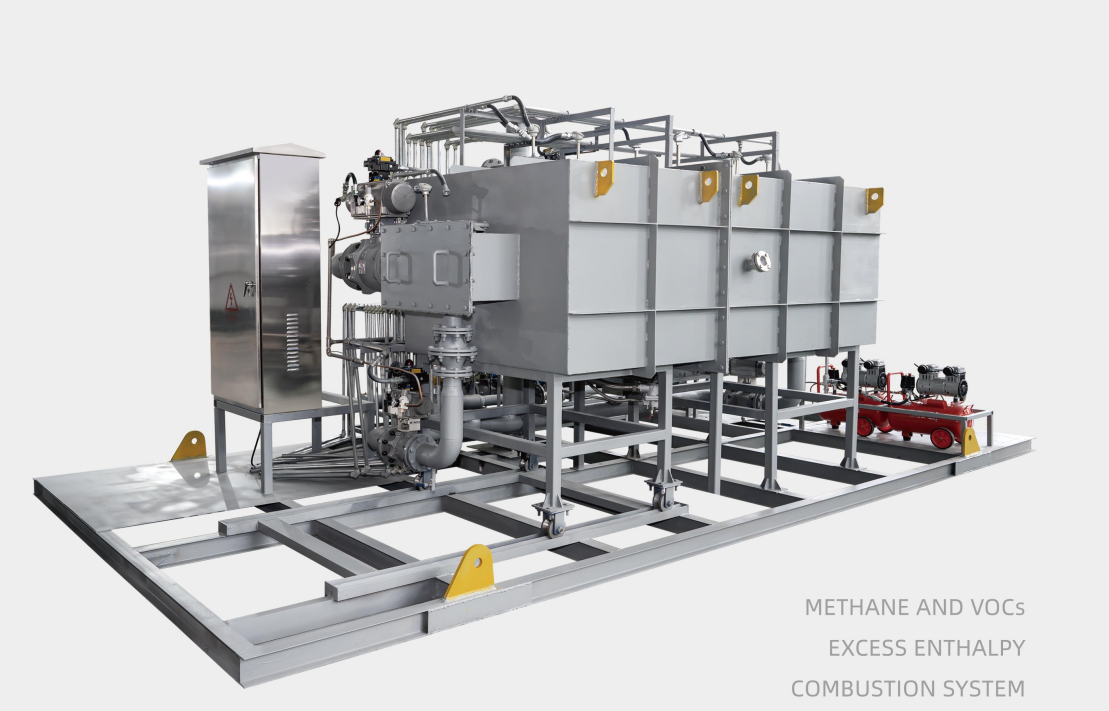

针对上述问题,基于多孔介质超焓燃烧技术,松山湖材料实验室多孔陶瓷团队开发出国际首台套工业废气(VOCs)超焓燃烧成套处理系统PMCO,主要应用于井场单拉罐、多功能罐、卸油台、汽车装运、火车装运、干化池、污水池、污油池、油罐储区等VOCs挥发地点,具备处理效率高、能耗低、低氮,燃烧充分等优势。

通过在中石化胜利油田现场监测,完全满足GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》和中石化集团总经理1号令文件的相关环保要求。产品已成功应用于胜利油田、青海油田、长庆油田。

由中石化安全工程研究院有限公司(以下简称安工院)对多孔介质超焓燃烧VOCs处理设备的配置、工艺、安全连锁等进行了安全检测,并出具了“风险处于可接受范围内”的检测报告。

应用领域

目前玻璃深加工行业现状是能耗高(碳排放高)、效率低、质量不稳定等。团队开发了国际首台/套基于多孔介质燃烧技术(PMC)的玻璃钢化燃气加热炉,颠覆了传统玻璃深加工行业,创新性地将玻璃钢化炉在结构上分为“预热段”+“红外辐射加热段”+“均热段”,具有产品品质高、温度均匀、能源消耗低、生产效率高、超低排放(NOx<30mg/Nm3)等优势,可以应用于汽车钢化玻璃、建筑钢化玻璃、光伏钢化玻璃、家装玻璃钢化等领域。

PMC玻璃钢化燃气加热炉已在国际汽车玻璃龙头企业完成中试应用,在温度均匀性、经济效益、社会效益等方面都有明显的优势。

传统电加热炉每年满产的耗电量约为1400万kWh,以用电单价0.65元/度为参考,则传统电加热炉的每年满产的用电成本约为910万元。PMC玻璃钢化燃气加热炉能耗成本平均降低50%以上,每年节省能源费用约455万元,碳减排减少量约为5000t/年。

PMC玻璃钢化燃气加热炉在节能降耗及提升产品品质等方面具有明显优势,根据不同地区燃气及电价格,与电加热钢化炉相比PMC玻璃钢化加热炉能耗成本平均降低50%以上,二氧化碳减排60%以上。PMC玻璃钢化加热炉不仅大大降低了企业的能源费用,降低产品制造成本,还使玻璃出炉温度更加均匀,提升产品品质和生产效率,大幅度减少电力增容工程费用,提升企业产品竞争力,是玻璃深加工行业一次颠覆性创新。

应用于平板玻璃、玻璃器皿等钢化加热,定理加热等工艺。

化工精馏填料具有高比表面积、良好三维网络结构、优良的热物理性能和耐酸碱腐蚀等特征,适用于腐蚀性物系和难分离物系的高效精馏,是一种理想的新型塔内件材料。

优良的流体力学和传质性能,表现出显著的强化传质和强化传热能力。同规格填料在流体力学性能不降低的前提下,分离效率比丝网波纹BX规整填料(500X)提高50-80%,比mellapak填料(350Y)提高近一倍;

耐腐蚀性能优异,使用寿命长,能有效的保证产品质量。

应用于石油化工、精细化工等领域的精馏分离工序,具体包括:废酸回收、处理;农药中间体;氟、氯相关项目。